探析聚丙烯PP管性能:原材料、加工设备与工艺的

发布时间:2025-05-20 09:14

探析聚丙烯PP管性能:原材料、加工设备与工艺的关联之道

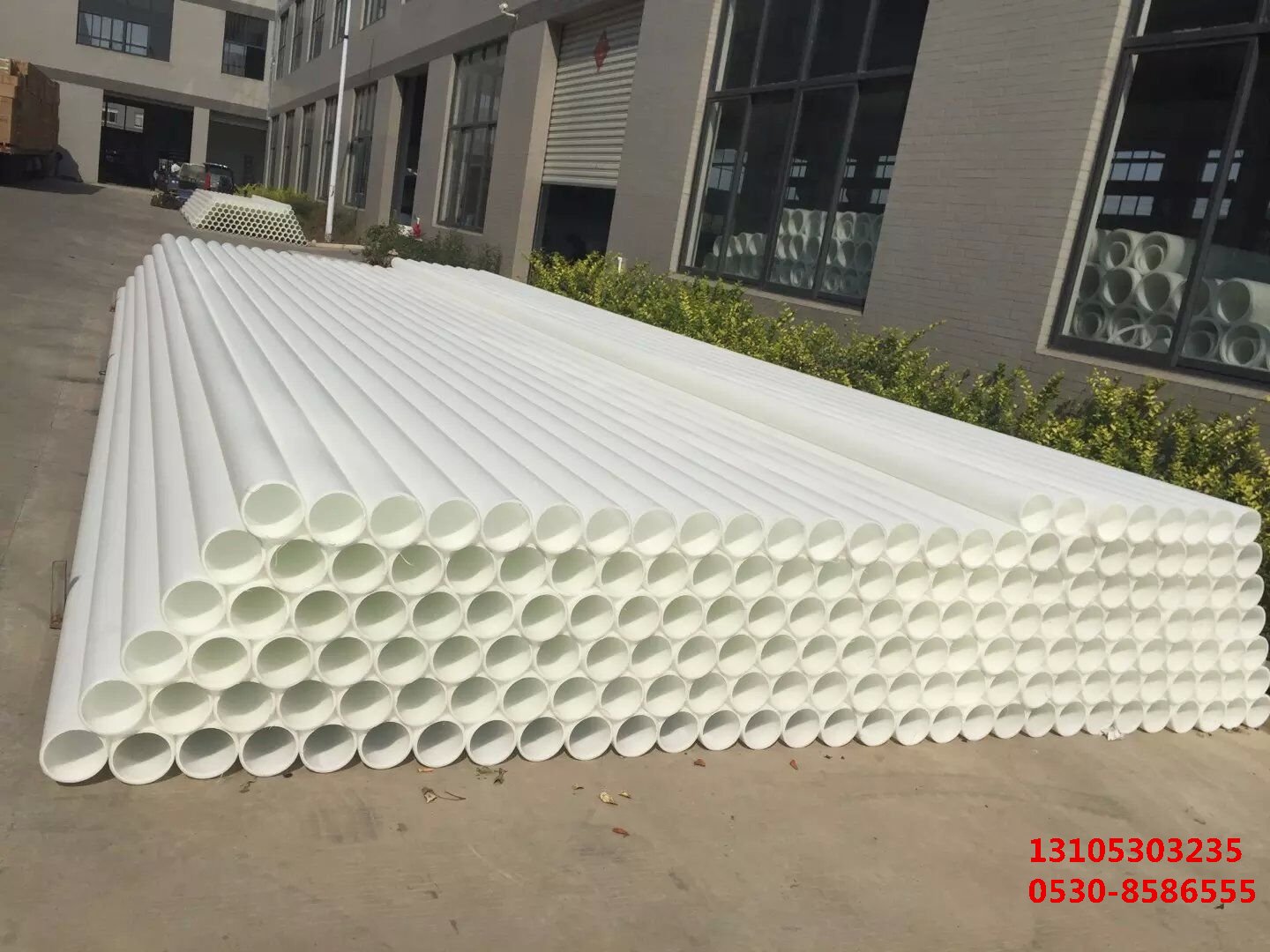

在当今工业及民用管材领域,

聚丙烯pp管凭借其独特的优势占据着重要一席之地。从给排水系统到化工流体输送,PP管的应用范围愈发广泛,而其性能的优劣更是关乎整个工程的质量与安全,深入了解PP管性能背后的关键影响因素,即原材料、加工设备和工艺,具有极为重要的意义。

一、原材料:PP管性能的基石

聚丙烯作为PP管的核心原材料,其自身品质特性直接奠定了管材性能的基础。不同类型的聚丙烯树脂,如均聚聚丙烯、共聚聚丙烯,有着各异的分子结构与性能表现。均聚聚丙烯具有较高的结晶度,使其硬度和刚性相对出色,能在一定程度上抵御外界压力,但在低温韧性方面稍显不足;共聚聚丙烯则因分子链中引入了其他单体,改善了低温抗冲击性能,让管材在寒冷环境下使用时更不易脆裂。

原材料的纯度同样不容忽视。高纯度的聚丙烯原料杂质含量极低,在加工过程中能保证分子链的均匀排列与稳定结合,从而赋予管材良好的物理性能。若原料中混杂有较多杂质,不仅可能干扰聚丙烯的结晶过程,形成晶格缺陷,降低管材的强度与韧性,还可能在长期使用中引发应力集中问题,导致管材出现局部破裂等隐患。而且,优质的原材料在化学稳定性上更为可靠,能耐受水中各种化学物质的侵蚀,保障流体输送的纯净与安全,避免因管材腐蚀而污染介质或造成管路泄漏。

二、加工设备:塑造PP管性能的利器

加工设备在PP管生产中扮演着关键角色,犹如巧匠手中的工具,直接影响着管材的成型质量与性能表现。挤出机作为核心设备之一,其螺杆结构设计精妙绝伦。先进的螺杆具备特殊的压缩比与长径比,能够对聚丙烯原料进行充分且均匀的塑化。在挤出过程中,原料被螺杆精准地推送、剪切、混合,使得聚丙烯分子链得以有序排列,确保管材壁厚均匀一致。若螺杆设计不合理或磨损严重,原料塑化不均,管材就极易出现壁厚偏差,在承压时薄壁处便会成为薄弱环节,大大降低管材的耐压性能。

模具的精度更是关乎PP管的尺寸精度与外观质量。高精度的模具能够精确控制管材的口径、椭圆度等关键尺寸参数,使管材符合严格的工程安装标准。当模具型腔表面光洁度不佳时,管材外表面会变得粗糙,这不仅影响美观,还可能在流体流动时增加阻力,降低输送效率,同时粗糙面也容易积聚污垢,滋生细菌,不利于卫生清洁。此外,冷却定型装置的稳定性至关重要,它决定着管材离开模具后的冷却速度与均匀性。均匀稳定的冷却能使聚丙烯分子链快速定型,保持管材内部的微观结构稳定,减少内应力的产生,否则管材在后续使用中可能会因内应力释放而发生变形,影响其正常使用性能。

三、加工工艺:释放PP管性能潜力的关键

加工工艺如同一场精心编排的舞蹈,每一个环节都紧密相连,对PP管性能起着决定性的作用。温度控制是贯穿始终的主旋律,从原料的预热、挤出温度到冷却温度,都需要严格把控。合适的挤出温度能让聚丙烯处于最佳的塑化状态,分子链活动性适中,便于成型加工。温度过高,聚丙烯易降解,分子链断裂,导致管材物理性能大幅下降,出现发脆、强度降低等问题;温度过低,则原料塑化不完全,管材表面会出现粗糙、无光泽等缺陷,内部结构疏松,影响其密实度与耐压能力。

牵引速度与挤出速度的匹配堪称工艺中的艺术。二者协调一致时,管材能够在稳定的张力作用下均匀挤出成型,保证管材的尺寸精度与力学性能。若牵引速度过快,管材会被过度拉伸,分子链取向过度,虽然短期内可能表现出较高的强度,但长期使用中由于分子链的回弹应力,容易导致管材尺寸收缩变形甚至破裂;反之,牵引速度过慢,管材在挤出机内停留时间过长,易受热老化影响,同样损害性能。

切割工艺看似微不足道,实则关乎管材的端面质量。精准平整的切割能确保管材在连接时端面紧密结合,避免缝隙渗漏。若切割工艺粗糙,端面不平整或有毛刺,在热熔连接或胶粘连接时,无法形成良好的密封面,极易引发泄漏事故,使整个管路系统的安全性大打折扣。

综上所述,聚丙烯PP管性能的优劣绝非偶然,而是原材料、加工设备和工艺三者协同作用的结果。优质的原材料提供基础性能保障,精密的加工设备为管材成型保驾护航,而科学合理的加工工艺则是将前两者的优势充分发挥出来的关键纽带。只有在这三方面都严格把关、精益求精,才能生产出性能卓越、可靠耐用的PP管,满足各类复杂工况下的使用需求,在建筑、市政、工业等诸多领域持续发挥其重要作用,为现代流体输送系统构筑坚实的安全防线。

探析聚丙烯PP管性能:原材料、加工设备与工艺的关联之道

在当今工业及民用管材***域,

聚丙烯pp管凭借其******的***势占据着重要一席之地。从给排水系统到化工流体输送,PP管的应用范围愈发广泛,而其性能的***劣更是关乎整个工程的质量与安全,深入了解PP管性能背后的关键影响因素,即原材料、加工设备和工艺,具有极为重要的意义。

一、原材料:PP管性能的基石

聚丙烯作为PP管的核心原材料,其自身品质***性直接奠定了管材性能的基础。不同类型的聚丙烯树脂,如均聚聚丙烯、共聚聚丙烯,有着各异的分子结构与性能表现。均聚聚丙烯具有较高的结晶度,使其硬度和刚性相对出色,能在一定程度上抵御外界压力,但在低温韧性方面稍显不足;共聚聚丙烯则因分子链中引入了其他单体,改善了低温抗冲击性能,让管材在寒冷环境下使用时更不易脆裂。

原材料的纯度同样不容忽视。高纯度的聚丙烯原料杂质含量极低,在加工过程中能保证分子链的均匀排列与稳定结合,从而赋予管材******的物理性能。若原料中混杂有较多杂质,不仅可能干扰聚丙烯的结晶过程,形成晶格缺陷,降低管材的强度与韧性,还可能在长期使用中引发应力集中问题,导致管材出现局部破裂等隐患。而且,***质的原材料在化学稳定性上更为可靠,能耐受水中各种化学物质的侵蚀,保障流体输送的纯净与安全,避免因管材腐蚀而污染介质或造成管路泄漏。

二、加工设备:塑造PP管性能的利器

加工设备在PP管生产中扮演着关键角色,犹如巧匠手中的工具,直接影响着管材的成型质量与性能表现。挤出机作为核心设备之一,其螺杆结构设计精妙***伦。先进的螺杆具备***殊的压缩比与长径比,能够对聚丙烯原料进行充分且均匀的塑化。在挤出过程中,原料被螺杆精准地推送、剪切、混合,使得聚丙烯分子链得以有序排列,确保管材壁厚均匀一致。若螺杆设计不合理或磨损严重,原料塑化不均,管材就极易出现壁厚偏差,在承压时薄壁处便会成为薄弱环节,******降低管材的耐压性能。

模具的精度更是关乎PP管的尺寸精度与外观质量。高精度的模具能够***控制管材的口径、椭圆度等关键尺寸参数,使管材符合严格的工程安装标准。当模具型腔表面光洁度不佳时,管材外表面会变得粗糙,这不仅影响美观,还可能在流体流动时增加阻力,降低输送效率,同时粗糙面也容易积聚污垢,滋生细菌,不利于卫生清洁。此外,冷却定型装置的稳定性至关重要,它决定着管材离开模具后的冷却速度与均匀性。均匀稳定的冷却能使聚丙烯分子链快速定型,保持管材内部的微观结构稳定,减少内应力的产生,否则管材在后续使用中可能会因内应力释放而发生变形,影响其正常使用性能。

三、加工工艺:释放PP管性能潜力的关键

加工工艺如同一场精心编排的舞蹈,每一个环节都紧密相连,对PP管性能起着决定性的作用。温度控制是贯穿始终的主旋律,从原料的预热、挤出温度到冷却温度,都需要严格把控。合适的挤出温度能让聚丙烯处于***的塑化状态,分子链活动性适中,便于成型加工。温度过高,聚丙烯易降解,分子链断裂,导致管材物理性能***幅下降,出现发脆、强度降低等问题;温度过低,则原料塑化不完全,管材表面会出现粗糙、无光泽等缺陷,内部结构疏松,影响其密实度与耐压能力。

牵引速度与挤出速度的匹配堪称工艺中的艺术。二者协调一致时,管材能够在稳定的张力作用下均匀挤出成型,保证管材的尺寸精度与力学性能。若牵引速度过快,管材会被过度拉伸,分子链取向过度,虽然短期内可能表现出较高的强度,但长期使用中由于分子链的回弹应力,容易导致管材尺寸收缩变形甚至破裂;反之,牵引速度过慢,管材在挤出机内停留时间过长,易受热老化影响,同样损害性能。

切割工艺看似微不足道,实则关乎管材的端面质量。精准平整的切割能确保管材在连接时端面紧密结合,避免缝隙渗漏。若切割工艺粗糙,端面不平整或有毛刺,在热熔连接或胶粘连接时,无法形成******的密封面,极易引发泄漏事故,使整个管路系统的安全性***打折扣。

综上所述,聚丙烯PP管性能的***劣***非偶然,而是原材料、加工设备和工艺三者协同作用的结果。***质的原材料提供基础性能保障,精密的加工设备为管材成型保驾护航,而科学合理的加工工艺则是将前两者的***势充分发挥出来的关键纽带。只有在这三方面都严格把关、精益求精,才能生产出性能卓越、可靠耐用的PP管,满足各类复杂工况下的使用需求,在建筑、市政、工业等诸多***域持续发挥其重要作用,为现代流体输送系统构筑坚实的安全防线。