聚丙烯pp管如何更好地发挥防腐作用?

发布时间:2025-05-20 09:20

聚丙烯pp管如何更好地发挥防腐作用?

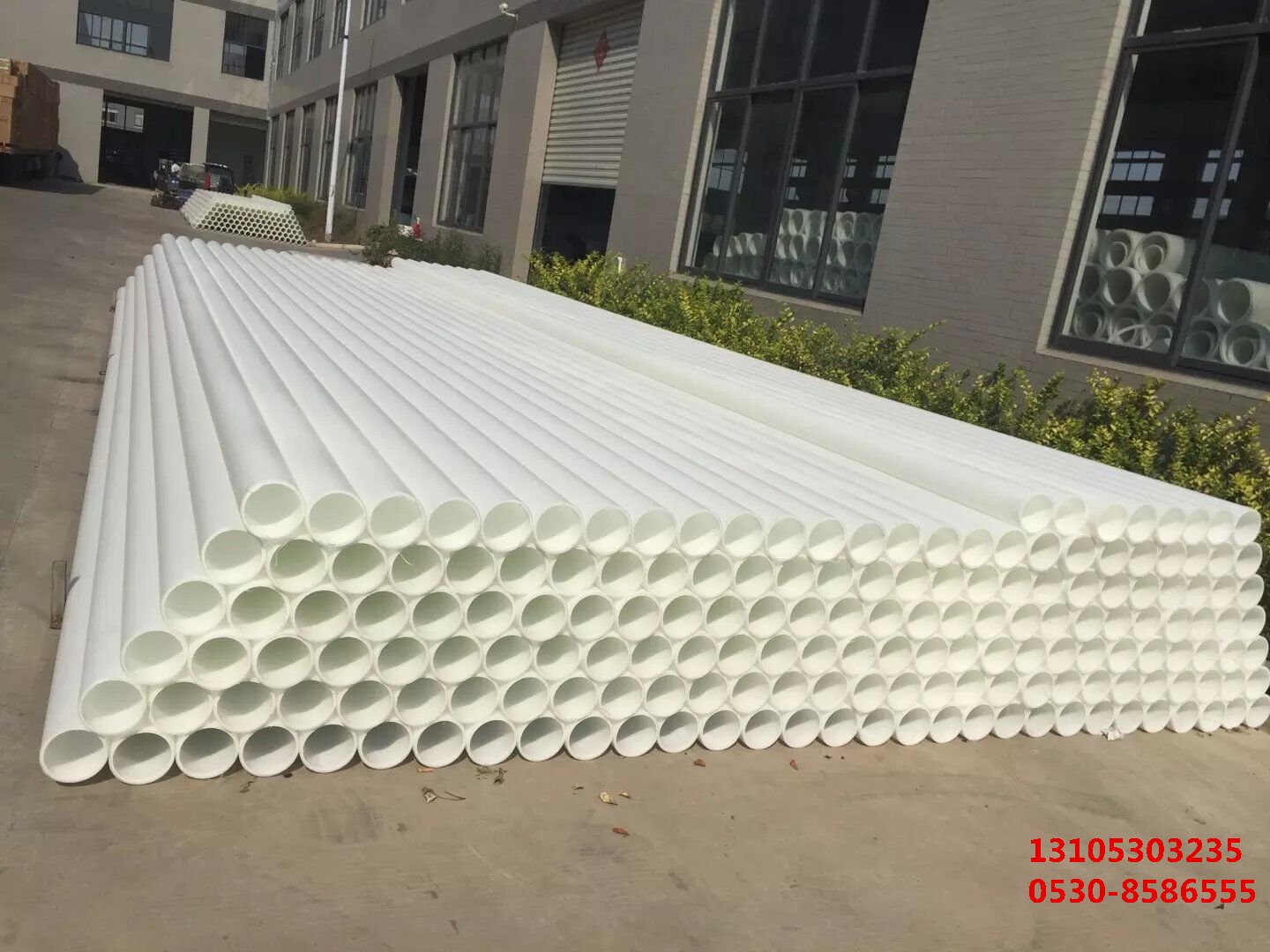

聚丙烯pp管因其出色的化学稳定性和耐腐蚀性,在化工、环保、食品加工等领域广泛应用。然而,其防腐性能的充分发挥依赖于材料选择、使用环境管理、防护措施优化及维护策略的综合实施。以下是关于如何提升PP管防腐作用的详细分析:

一、理解PP管的防腐基础性能

PP管的防腐能力源于其材料特性:

1. 化学稳定性:

PP是由碳氢元素组成的高分子聚合物,分子结构稳定,对多数无机酸(如盐酸、硫酸)、碱类、盐溶液及低极性有机溶剂(如醇类)具有天然抗性。

2. 低表面能与耐磨性:

PP管表面能低,不易吸附水分或腐蚀性物质;其硬度较高,摩擦磨损导致的腐蚀风险较低。

3. 耐温性:

熔点高达167℃,可在高温环境下保持结构稳定,避免因热变形加速腐蚀。

二、优化材料选择与改性

1. 选用高防腐型PP原料:

根据介质特性选择添加抗氧化剂、紫外线吸收剂或抗冲改性剂的PP管材,增强抗老化和抗应力开裂能力。

例如,输送强氧化性介质(如硝酸)时,需选择含特殊稳定剂的PP管材。

2. 复合结构设计:

参考3PP防腐管道技术,采用“环氧粉末+胶粘剂+PP层”的三层复合结构,通过环氧层隔绝金属基材,PP层提供机械保护和防水渗透。

三、控制使用环境与介质条件

1. 限制介质参数:

温度:避免长时间高温运行(如超过80℃),以防加速化学反应。

浓度:强酸、强碱或有机溶剂浓度过高时,需稀释或改用更耐腐蚀材料(如PPS、PVDF)。

pH值:控制介质pH在PP耐受范围内(通常为212)。

2. 环境隔离:

在户外或潮湿环境中,使用保温层(如聚氨酯泡沫)包裹管道,防止紫外线、水分或极端温度的影响。

四、强化防护措施

1. 防腐涂层与衬里:

对PP管内外表面涂覆环氧树脂或聚氨酯涂层,形成物理隔绝层,适用于强腐蚀环境。

内衬PTFE(聚四氟乙烯)或PFA(全氟烷氧基树脂)可进一步提升对强酸强碱的抗性。

2. 电化学保护:

在管道系统中安装牺牲阳极(如镁合金),通过阴极保护抑制金属部件(如法兰、接头)的腐蚀。

五、规范安装与定期维护

1. 安装要点:

避免应力集中:合理设计管道支架间距,减少弯曲半径,防止环境应力开裂。

密封接口:使用耐腐蚀胶垫(如EPDM橡胶)和专用热熔焊接技术,确保接头处无渗漏。

2. 维护策略:

定期检查:重点监测弯头、三通等高应力区域,使用内窥镜或超声波检测腐蚀迹象。

清洁保养:定期冲洗管道,清除附着的腐蚀性沉积物(如盐垢、锈渣)。

更换周期:在极端工况下(如高浓度化学品输送),建议每35年评估管材性能并部分更换。

六、案例与数据支持

化工行业应用:某化工厂使用PP管输送10%盐酸溶液,通过添加抗氧化剂的PP管材配合环氧树脂涂层,使用寿命从3年延长至8年。

埋地管道防腐:采用3PP结构的埋地PP管,在土壤电阻率较高的区域结合镁阳极保护,腐蚀速率降低至0.01mm/年以下。

结论

PP管的防腐性能可通过以下综合措施最大化:

1. 根据介质特性选择改性PP材料或复合结构;

2. 控制环境参数(温度、浓度、pH)并加强物理隔离;

3. 结合涂层、衬里及电化学保护技术;

4. 规范安装工艺并执行定期维护。

通过科学选材、合理设计与精细维护,PP管可在复杂腐蚀环境中实现高效、持久的防腐功能,同时降低全生命周期成本。

聚丙烯pp管如何更***地发挥防腐作用?

聚丙烯pp管因其出色的化学稳定性和耐腐蚀性,在化工、环保、食品加工等***域广泛应用。然而,其防腐性能的充分发挥依赖于材料选择、使用环境管理、防护措施***化及维护策略的综合实施。以下是关于如何提升PP管防腐作用的详细分析:

一、理解PP管的防腐基础性能

PP管的防腐能力源于其材料***性:

1. 化学稳定性:

PP是由碳氢元素组成的高分子聚合物,分子结构稳定,对多数无机酸(如盐酸、硫酸)、碱类、盐溶液及低极性有机溶剂(如醇类)具有天然抗性。

2. 低表面能与耐磨性:

PP管表面能低,不易吸附水分或腐蚀性物质;其硬度较高,摩擦磨损导致的腐蚀风险较低。

3. 耐温性:

熔点高达167℃,可在高温环境下保持结构稳定,避免因热变形加速腐蚀。

二、***化材料选择与改性

1. 选用高防腐型PP原料:

根据介质***性选择添加抗氧化剂、紫外线吸收剂或抗冲改性剂的PP管材,增强抗老化和抗应力开裂能力。

例如,输送强氧化性介质(如硝酸)时,需选择含***殊稳定剂的PP管材。

2. 复合结构设计:

参考3PP防腐管道技术,采用“环氧粉末+胶粘剂+PP层”的三层复合结构,通过环氧层隔***金属基材,PP层提供机械保护和防水渗透。

三、控制使用环境与介质条件

1. 限制介质参数:

温度:避免长时间高温运行(如超过80℃),以防加速化学反应。

浓度:强酸、强碱或有机溶剂浓度过高时,需稀释或改用更耐腐蚀材料(如PPS、PVDF)。

pH值:控制介质pH在PP耐受范围内(通常为212)。

2. 环境隔离:

在户外或潮湿环境中,使用保温层(如聚氨酯泡沫)包裹管道,防止紫外线、水分或极端温度的影响。

四、强化防护措施

1. 防腐涂层与衬里:

对PP管内外表面涂覆环氧树脂或聚氨酯涂层,形成物理隔***层,适用于强腐蚀环境。

内衬PTFE(聚四氟乙烯)或PFA(全氟烷氧基树脂)可进一步提升对强酸强碱的抗性。

2. 电化学保护:

在管道系统中安装牺牲阳极(如镁合金),通过阴极保护抑制金属部件(如法兰、接头)的腐蚀。

五、规范安装与定期维护

1. 安装要点:

避免应力集中:合理设计管道支架间距,减少弯曲半径,防止环境应力开裂。

密封接口:使用耐腐蚀胶垫(如EPDM橡胶)和专用热熔焊接技术,确保接头处无渗漏。

2. 维护策略:

定期检查:重点监测弯头、三通等高应力区域,使用内窥镜或超声波检测腐蚀迹象。

清洁保养:定期冲洗管道,清除附着的腐蚀性沉积物(如盐垢、锈渣)。

更换周期:在极端工况下(如高浓度化学品输送),建议每35年评估管材性能并部分更换。

六、案例与数据支持

化工行业应用:某化工厂使用PP管输送10%盐酸溶液,通过添加抗氧化剂的PP管材配合环氧树脂涂层,使用寿命从3年延长至8年。

埋地管道防腐:采用3PP结构的埋地PP管,在土壤电阻率较高的区域结合镁阳极保护,腐蚀速率降低至0.01mm/年以下。

结论

PP管的防腐性能可通过以下综合措施***化:

1. 根据介质***性选择改性PP材料或复合结构;

2. 控制环境参数(温度、浓度、pH)并加强物理隔离;

3. 结合涂层、衬里及电化学保护技术;

4. 规范安装工艺并执行定期维护。

通过科学选材、合理设计与精细维护,PP管可在复杂腐蚀环境中实现高效、持久的防腐功能,同时降低全生命周期成本。