聚丙烯PP管零件剪切:开启精密制造的关键工序

发布时间:2025-07-09 10:20

聚丙烯PP管零件剪切:开启精密制造的关键工序

在

聚丙烯pp管零件的加工领域,剪切作为基本工序,犹如大厦之基石,承载着后续工艺的精准与高效,其重要性不容小觑。

一、剪切工序的核心地位

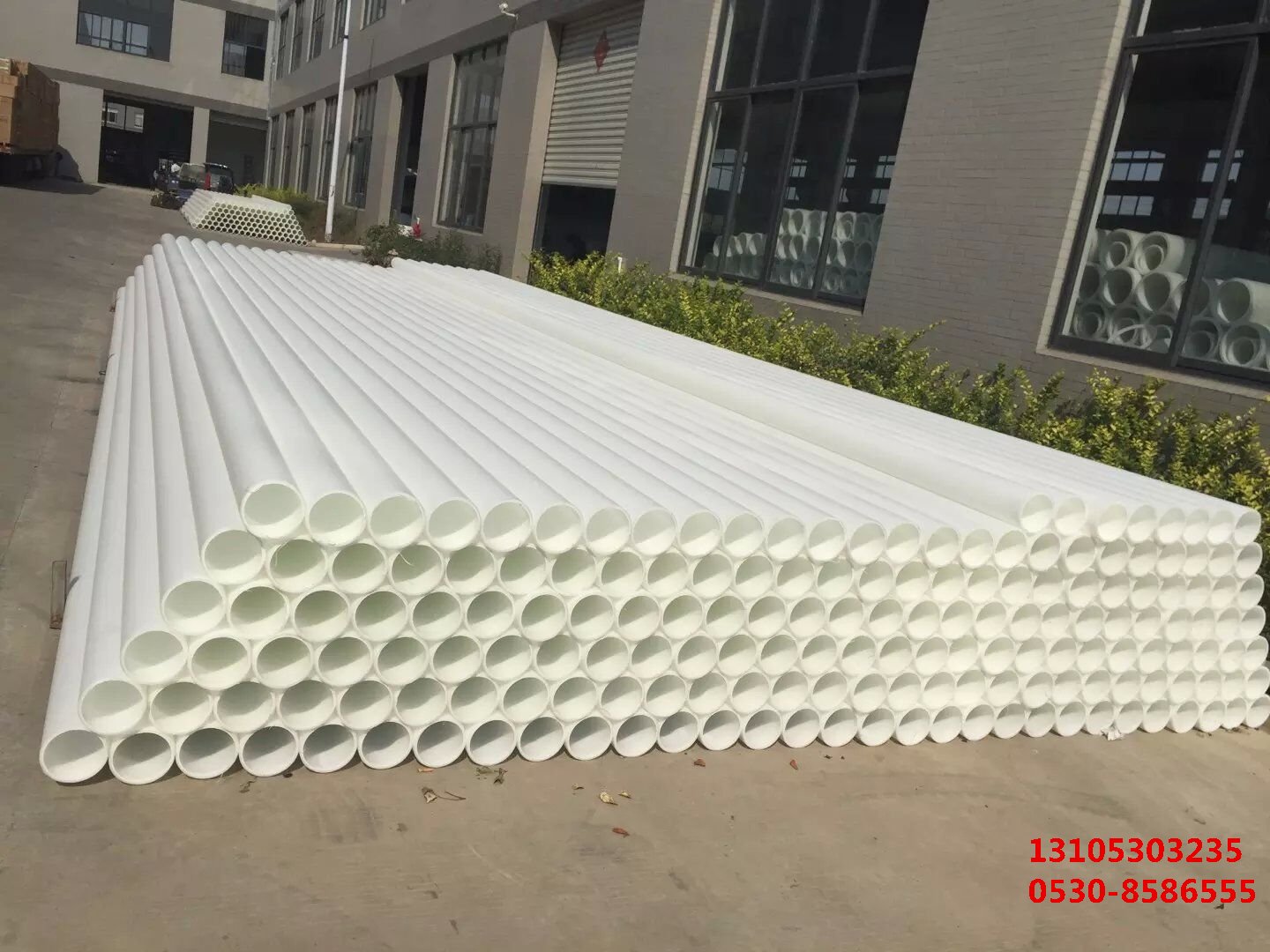

聚丙烯PP管以其优异的化学稳定性、耐腐蚀性和成本效益,广泛应用于化工、环保、建筑等诸多行业。而管零件的成型,从最初原材料的处理到最终产品的精细度把控,剪切工序贯穿始终。它是将大尺寸的PP管材转化为符合设计要求的管段或特定形状零件的首要步骤,直接决定了后续加工的难易程度与成品质量的基础框架。

二、剪切前的精准筹备

1. 材料特性剖析:深入了解聚丙烯PP管的物理性能至关重要。PP管具有韧性好、熔点适中等特点,这意味着在剪切过程中,需充分考虑其受外力时的变形倾向。不同于脆性材料,PP管不易脆断,若剪切力度或角度控制不当,易出现管材挤压变形,边缘不整齐,为后续加工埋下隐患。

2. 工具选型考量:依据PP管的规格、厚度,挑选适配的剪切工具。对于薄壁PP管,锋利的专用剪刀或小型切管器能确保切口平滑;面对厚壁管材,则需借助液压剪或电动切管机,以提供稳定且足够的剪切力。工具刃口的锋利度直接影响剪切效果,钝化刃口会使管材切口粗糙,甚至产生裂纹,降低零件的强度与密封性。

3. 测量与标记严谨操作:精确测量待剪切部位长度,使用专业量具如卷尺、游标卡尺,结合清晰可辨的标记工具,在管材表面做好切割线标注。这一环节关乎零件尺寸精度,哪怕微小误差,在后续装配中也可能导致泄漏、连接不紧密等问题,尤其在涉及复杂管道系统时,精准测量标记是保障系统兼容性的前提。

三、剪切过程的精细掌控

1. 手法与力度拿捏:手工剪切时,操作者需保持手臂稳固,施力均匀,沿着标记线平稳下刀,避免急促用力造成管材偏移或局部过度变形。机械剪切要预先设定好参数,如切管机的切割速度、进给量,确保刀具匀速切入管材,实现平稳切断。以恒定力度与速度剪切,能有效减少管材因受力不均产生的内应力,防止零件在使用中出现应力开裂。

2. 温度因素影响应对:环境温度对PP管剪切有一定作用。低温下,PP管韧性下降,变脆硬,虽利于切断,但易崩裂;高温时,管材柔软,剪切易导致变形。理想操作环境温度应保持在常温状态,若无法避免特殊温度,需适时调整剪切力度与工具冷却方式,如低温时适当预热刀具,高温时对管材降温,维持剪切稳定性。

四、剪切后的精细处理

1. 去毛刺与修整:完成剪切后,PP管切口难免存在毛刺,这会干扰零件配合度与密封性。需采用细目砂纸轻柔打磨切口边缘,去除毛刺,再用锉刀修整,使切口平整光滑。对于精密零件,还可借助专用修边工具,精细处理切口,确保零件表面质量达标,为后续焊接、粘接等工序创造良好条件。

2. 质量检测把关:运用卡尺、角度尺等工具,严格检测剪切后零件的尺寸精度,对比设计图纸,偏差需控制在极小范围内。同时,通过外观检查,剔除有明显缺陷、变形的零件,保证投入下一工序的零件均为合格品,严守质量关卡,为整个PP管零件加工流程奠定坚实基础。

聚丙烯PP管零件的剪切工序,从前期筹备到过程操作,再到后期处理,环环相扣,每一步都凝聚着技术与经验。精准把握剪切工序,方能为高质量PP管零件生产开启良好序章,满足各行业对可靠管道部件的需求。

聚丙烯PP管零件剪切:开启精密制造的关键工序

在

聚丙烯pp管零件的加工***域,剪切作为基本工序,犹如***厦之基石,承载着后续工艺的精准与高效,其重要性不容小觑。

一、剪切工序的核心地位

聚丙烯PP管以其***异的化学稳定性、耐腐蚀性和成本效益,广泛应用于化工、环保、建筑等诸多行业。而管零件的成型,从***初原材料的处理到***终产品的精细度把控,剪切工序贯穿始终。它是将***尺寸的PP管材转化为符合设计要求的管段或***定形状零件的***要步骤,直接决定了后续加工的难易程度与成品质量的基础框架。

二、剪切前的精准筹备

1. 材料***性剖析:深入了解聚丙烯PP管的物理性能至关重要。PP管具有韧性***、熔点适中等***点,这意味着在剪切过程中,需充分考虑其受外力时的变形倾向。不同于脆性材料,PP管不易脆断,若剪切力度或角度控制不当,易出现管材挤压变形,边缘不整齐,为后续加工埋下隐患。

2. 工具选型考量:依据PP管的规格、厚度,挑选适配的剪切工具。对于薄壁PP管,锋利的专用剪刀或小型切管器能确保切口平滑;面对厚壁管材,则需借助液压剪或电动切管机,以提供稳定且足够的剪切力。工具刃口的锋利度直接影响剪切效果,钝化刃口会使管材切口粗糙,甚至产生裂纹,降低零件的强度与密封性。

3. 测量与标记严谨操作:***测量待剪切部位长度,使用专业量具如卷尺、游标卡尺,结合清晰可辨的标记工具,在管材表面做***切割线标注。这一环节关乎零件尺寸精度,哪怕微小误差,在后续装配中也可能导致泄漏、连接不紧密等问题,尤其在涉及复杂管道系统时,精准测量标记是保障系统兼容性的前提。

三、剪切过程的精细掌控

1. 手法与力度拿捏:手工剪切时,操作者需保持手臂稳固,施力均匀,沿着标记线平稳下刀,避免急促用力造成管材偏移或局部过度变形。机械剪切要预先设定***参数,如切管机的切割速度、进给量,确保刀具匀速切入管材,实现平稳切断。以恒定力度与速度剪切,能有效减少管材因受力不均产生的内应力,防止零件在使用中出现应力开裂。

2. 温度因素影响应对:环境温度对PP管剪切有一定作用。低温下,PP管韧性下降,变脆硬,虽利于切断,但易崩裂;高温时,管材柔软,剪切易导致变形。理想操作环境温度应保持在常温状态,若无法避免***殊温度,需适时调整剪切力度与工具冷却方式,如低温时适当预热刀具,高温时对管材降温,维持剪切稳定性。

四、剪切后的精细处理

1. 去毛刺与修整:完成剪切后,PP管切口难免存在毛刺,这会干扰零件配合度与密封性。需采用细目砂纸轻柔打磨切口边缘,去除毛刺,再用锉刀修整,使切口平整光滑。对于精密零件,还可借助专用修边工具,精细处理切口,确保零件表面质量达标,为后续焊接、粘接等工序创造******条件。

2. 质量检测把关:运用卡尺、角度尺等工具,严格检测剪切后零件的尺寸精度,对比设计图纸,偏差需控制在极小范围内。同时,通过外观检查,剔除有明显缺陷、变形的零件,保证投入下一工序的零件均为合格品,严守质量关卡,为整个PP管零件加工流程奠定坚实基础。

聚丙烯PP管零件的剪切工序,从前期筹备到过程操作,再到后期处理,环环相扣,每一步都凝聚着技术与经验。精准把握剪切工序,方能为高质量PP管零件生产开启******序章,满足各行业对可靠管道部件的需求。