PP管失效后的修复之道:电焊套重新焊接全解析

发布时间:2025-09-03 10:29

PP管失效后的修复之道:电焊套重新焊接全解析

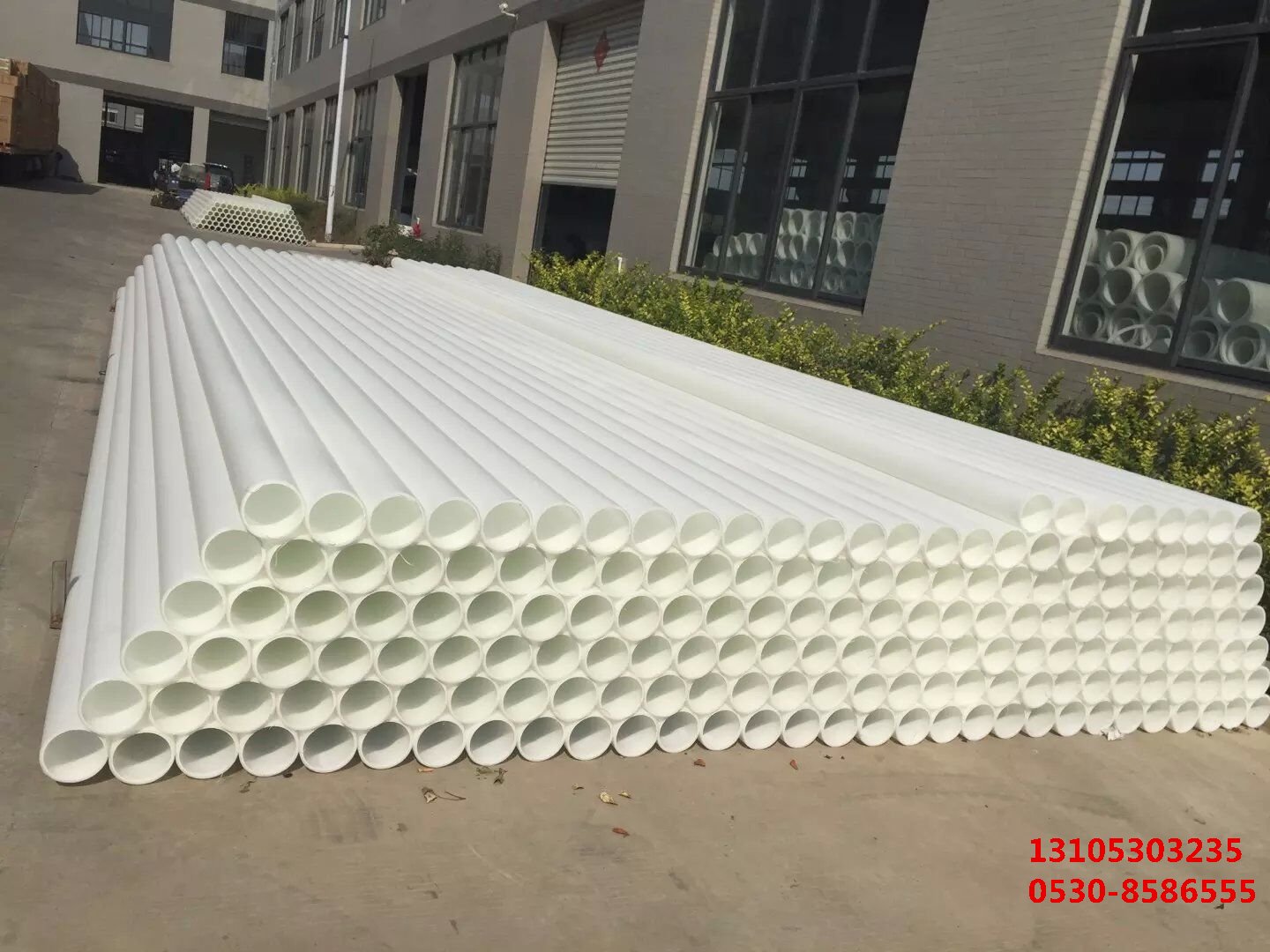

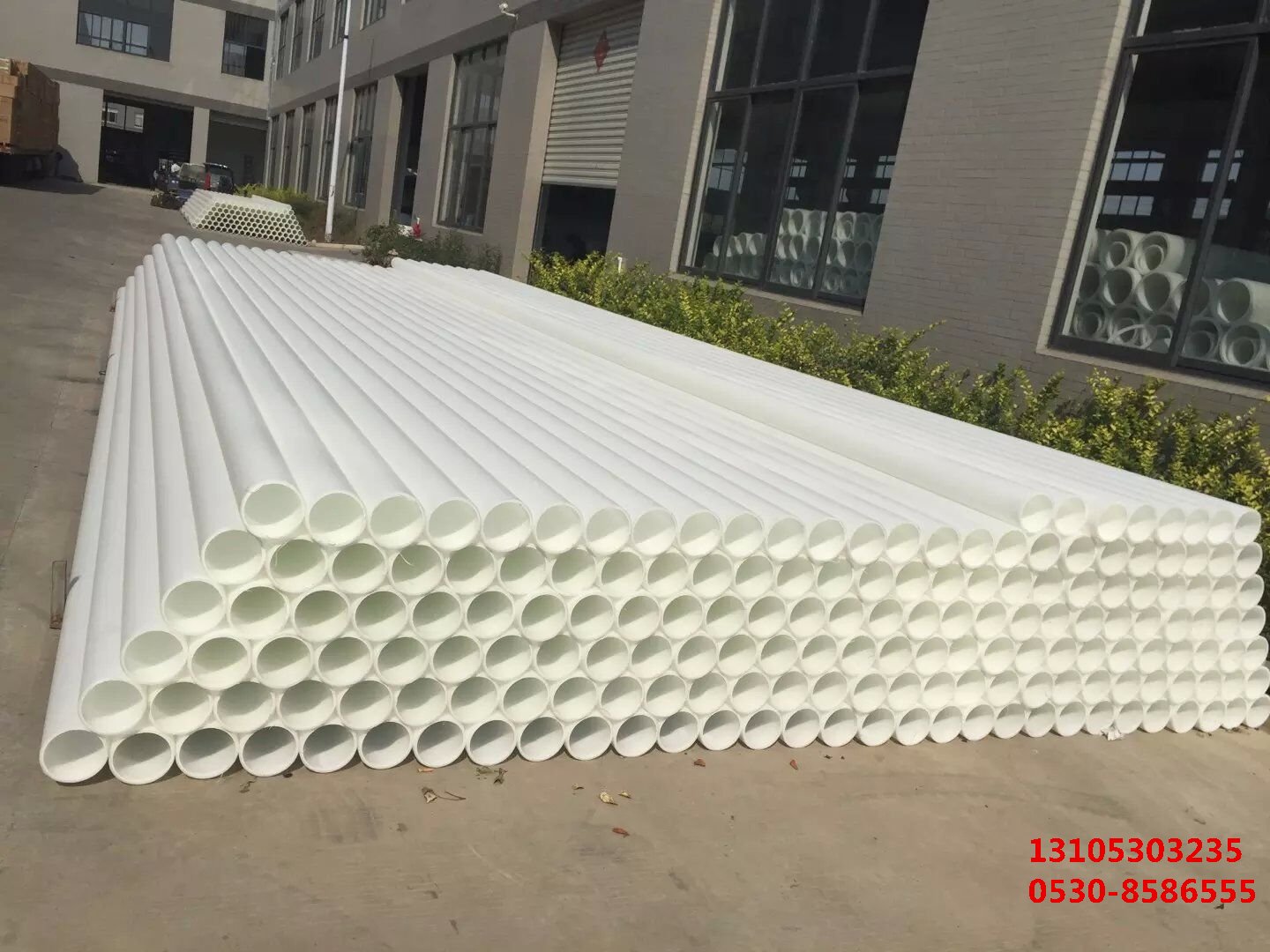

在众多的管道系统中,

PP管以其优良的化学稳定性、耐腐蚀性和相对轻便的特点而被广泛应用。然而,随着时间的推移、使用环境的变化以及各种外部因素的影响,PP管也可能会出现失效的情况。当这种情况发生时,采用电焊套重新焊接是一种行之有效的修复方法,它能够让管道系统恢复如初,继续稳定运行。下面,我们就来详细了解一下这个过程。

一、PP管失效的原因探究

PP管之所以会失效,原因是多方面的。长期的流体冲刷可能导致管壁变薄,尤其是在弯头、三通等部位,由于水流方向的改变,局部受到的冲击力更大,更容易出现磨损。如果是输送含有腐蚀性物质的介质,即使是PP这种具有一定耐腐蚀性的材料,也会在日积月累中逐渐被侵蚀,使管材的性能下降。此外,安装过程中如果存在应力集中的问题,比如管道支撑不当、固定过紧等,在使用过程中这些应力会释放出来,造成管道破裂或连接处松动。温度变化也是一个重要因素,频繁的高低温交替会使PP管产生热胀冷缩现象,导致接口密封不良或者管材本身出现裂缝。

二、电焊套的选择要点

要进行成功的重新焊接,选择合适的电焊套至关重要。首先要考虑其材质兼容性,必须确保电焊套与原有的PP管是同一种材质或者具有高度相容性,这样才能保证焊接后的牢固性和密封性。尺寸匹配同样关键,电焊套的内径应该能够精准地套在待修复的PP管外面,既不能过大导致松动,也不能过小而无法安装。一般来说,需要根据实际测量的原管道外径来挑选合适规格的电焊套。而且,优质的电焊套表面应该光滑、无瑕疵,内部结构设计合理,有助于均匀传热和实现良好的熔合效果。

三、准备工作不可或缺

在进行焊接之前,充分的准备工作是必不可少的。第一步是对失效部位进行彻底的清理,去除表面的污垢、杂质、油污以及旧有的残留胶水等。可以使用专用的清洁剂和干净的布进行擦拭,必要时还可以借助砂纸轻轻打磨,以增加粗糙度,提高焊接附着力。接着,检查周边环境是否符合焊接要求,保持工作区域干燥、通风良好,避免有易燃物存在,因为焊接过程中会产生高温火花。同时,准备好所需的工具和设备,如电焊机、合适的电极、防护手套、护目镜等,并确保它们都能正常工作。

四、焊接操作步骤详解

1. 定位与固定:将选好的电焊套准确地放置在失效的PP管段上,调整好位置使其完全覆盖住损坏区域并且两端伸出一定长度以保证足够的连接强度。可以使用夹具或其他辅助工具将其暂时固定住,防止在焊接过程中发生位移。

2. 预热处理:开启电焊机,按照设备说明书设定合适的温度和电流参数,对电焊套进行适当预热。这一步的目的是让电焊套达到最佳的软化状态,便于后续与PP管更好地融合在一起。但要注意控制好时间和温度,避免过度加热导致材料降解。

3. 施焊过程:沿着电焊套与PP管的结合处缓慢而均匀地进行焊接操作。手持电焊枪,使电极与焊接点保持适当的距离和角度,以稳定的手法移动电极,确保焊缝连续、平整且宽度一致。在焊接过程中,要密切关注熔池的形成情况,及时调整焊接速度和电流大小,防止出现气孔、夹渣等缺陷。对于较厚的管壁或者重要的连接部位,可能需要多层焊接来增强强度和密封性。

4. 冷却固化:完成焊接后,不要急于拆卸夹具或触碰焊接部位,让其自然冷却固化。这个过程需要耐心等待,因为急速冷却可能会导致内部应力集中,影响焊接质量。在冷却期间,可以观察焊缝是否有异常变形或其他问题。

五、质量检测确保万无一失

焊接完成后,严格的质量检测是必不可少的环节。外观检查是最基础的一项,查看焊缝是否饱满、整齐,有无裂纹、气孔、咬边等明显缺陷。可以通过肉眼直接观察,也可以借助放大镜等工具进行更细致的检查。除了外观,还需要进行密封性测试。常见的方法是向管道内注入水或压缩空气,观察在一定压力下焊接部位是否有渗漏现象。如果发现有泄漏点,应及时标记并进行补焊处理。另外,对于一些承受较大压力或重要用途的管道系统,还可能需要进行无损探伤检测,如超声波检测、射线检测等,以确保焊接内部的质量和完整性。

六、注意事项保障安全与效果

在整个过程中,有几个重要的注意事项需要牢记。一是安全防护措施要做到位,操作人员必须佩戴好防护手套、护目镜等个人防护装备,防止烫伤、触电和其他意外伤害。二是严格遵守操作规程,按照正确的步骤和方法进行每一个环节的操作,不得随意更改参数或省略步骤。三是注意焊接环境的清洁卫生,避免灰尘、杂物进入焊缝影响质量。四是在焊接完成后要对现场进行清理,收拾好工具和剩余材料,保持工作场地整洁有序。

通过以上详细的步骤和注意事项,我们可以有效地对失效的PP管用电焊套进行重新焊接修复。这不仅延长了管道的使用寿命,降低了更换成本,还能保证管道系统的正常运行,为生产和生活提供可靠的保障。无论是工业生产中的化工管道、给排水管道,还是建筑领域的供水供热系统,掌握这一技术都具有重要的现实意义。

PP管失效后的修复之道:电焊套重新焊接全解析

在众多的管道系统中,

PP管以其******的化学稳定性、耐腐蚀性和相对轻便的***点而被广泛应用。然而,随着时间的推移、使用环境的变化以及各种外部因素的影响,PP管也可能会出现失效的情况。当这种情况发生时,采用电焊套重新焊接是一种行之有效的修复方法,它能够让管道系统恢复如初,继续稳定运行。下面,我们就来详细了解一下这个过程。

一、PP管失效的原因探究

PP管之所以会失效,原因是多方面的。长期的流体冲刷可能导致管壁变薄,尤其是在弯头、三通等部位,由于水流方向的改变,局部受到的冲击力更***,更容易出现磨损。如果是输送含有腐蚀性物质的介质,即使是PP这种具有一定耐腐蚀性的材料,也会在日积月累中逐渐被侵蚀,使管材的性能下降。此外,安装过程中如果存在应力集中的问题,比如管道支撑不当、固定过紧等,在使用过程中这些应力会释放出来,造成管道破裂或连接处松动。温度变化也是一个重要因素,频繁的高低温交替会使PP管产生热胀冷缩现象,导致接口密封不***或者管材本身出现裂缝。

二、电焊套的选择要点

要进行成功的重新焊接,选择合适的电焊套至关重要。***先要考虑其材质兼容性,必须确保电焊套与原有的PP管是同一种材质或者具有高度相容性,这样才能保证焊接后的牢固性和密封性。尺寸匹配同样关键,电焊套的内径应该能够精准地套在待修复的PP管外面,既不能过***导致松动,也不能过小而无法安装。一般来说,需要根据实际测量的原管道外径来挑选合适规格的电焊套。而且,***质的电焊套表面应该光滑、无瑕疵,内部结构设计合理,有助于均匀传热和实现******的熔合效果。

三、准备工作不可或缺

在进行焊接之前,充分的准备工作是必不可少的。***步是对失效部位进行彻底的清理,去除表面的污垢、杂质、油污以及旧有的残留胶水等。可以使用专用的清洁剂和干净的布进行擦拭,必要时还可以借助砂纸轻轻打磨,以增加粗糙度,提高焊接附着力。接着,检查周边环境是否符合焊接要求,保持工作区域干燥、通风******,避免有易燃物存在,因为焊接过程中会产生高温火花。同时,准备***所需的工具和设备,如电焊机、合适的电极、防护手套、护目镜等,并确保它们都能正常工作。

四、焊接操作步骤详解

1. 定位与固定:将选***的电焊套准确地放置在失效的PP管段上,调整***位置使其完全覆盖住损坏区域并且两端伸出一定长度以保证足够的连接强度。可以使用夹具或其他辅助工具将其暂时固定住,防止在焊接过程中发生位移。

2. 预热处理:开启电焊机,按照设备说明书设定合适的温度和电流参数,对电焊套进行适当预热。这一步的目的是让电焊套达到***的软化状态,便于后续与PP管更***地融合在一起。但要注意控制***时间和温度,避免过度加热导致材料降解。

3. 施焊过程:沿着电焊套与PP管的结合处缓慢而均匀地进行焊接操作。手持电焊枪,使电极与焊接点保持适当的距离和角度,以稳定的手法移动电极,确保焊缝连续、平整且宽度一致。在焊接过程中,要密切关注熔池的形成情况,及时调整焊接速度和电流***小,防止出现气孔、夹渣等缺陷。对于较厚的管壁或者重要的连接部位,可能需要多层焊接来增强强度和密封性。

4. 冷却固化:完成焊接后,不要急于拆卸夹具或触碰焊接部位,让其自然冷却固化。这个过程需要耐心等待,因为急速冷却可能会导致内部应力集中,影响焊接质量。在冷却期间,可以观察焊缝是否有异常变形或其他问题。

五、质量检测确保万无一失

焊接完成后,严格的质量检测是必不可少的环节。外观检查是***基础的一项,查看焊缝是否饱满、整齐,有无裂纹、气孔、咬边等明显缺陷。可以通过肉眼直接观察,也可以借助放***镜等工具进行更细致的检查。除了外观,还需要进行密封性测试。常见的方法是向管道内注入水或压缩空气,观察在一定压力下焊接部位是否有渗漏现象。如果发现有泄漏点,应及时标记并进行补焊处理。另外,对于一些承受较***压力或重要用途的管道系统,还可能需要进行无损探伤检测,如超声波检测、射线检测等,以确保焊接内部的质量和完整性。

六、注意事项保障安全与效果

在整个过程中,有几个重要的注意事项需要牢记。一是安全防护措施要做到位,操作人员必须佩戴***防护手套、护目镜等个人防护装备,防止烫伤、触电和其他意外伤害。二是严格遵守操作规程,按照正确的步骤和方法进行每一个环节的操作,不得随意更改参数或省略步骤。三是注意焊接环境的清洁卫生,避免灰尘、杂物进入焊缝影响质量。四是在焊接完成后要对现场进行清理,收拾***工具和剩余材料,保持工作场地整洁有序。

通过以上详细的步骤和注意事项,我们可以有效地对失效的PP管用电焊套进行重新焊接修复。这不仅延长了管道的使用寿命,降低了更换成本,还能保证管道系统的正常运行,为生产和生活提供可靠的保障。无论是工业生产中的化工管道、给排水管道,还是建筑***域的供水供热系统,掌握这一技术都具有重要的现实意义。