聚丙烯 PP 管搭接完成后的角度调整:关键步骤与

发布时间:2025-06-16 14:05

聚丙烯 PP 管搭接完成后的角度调整:关键步骤与实用技巧

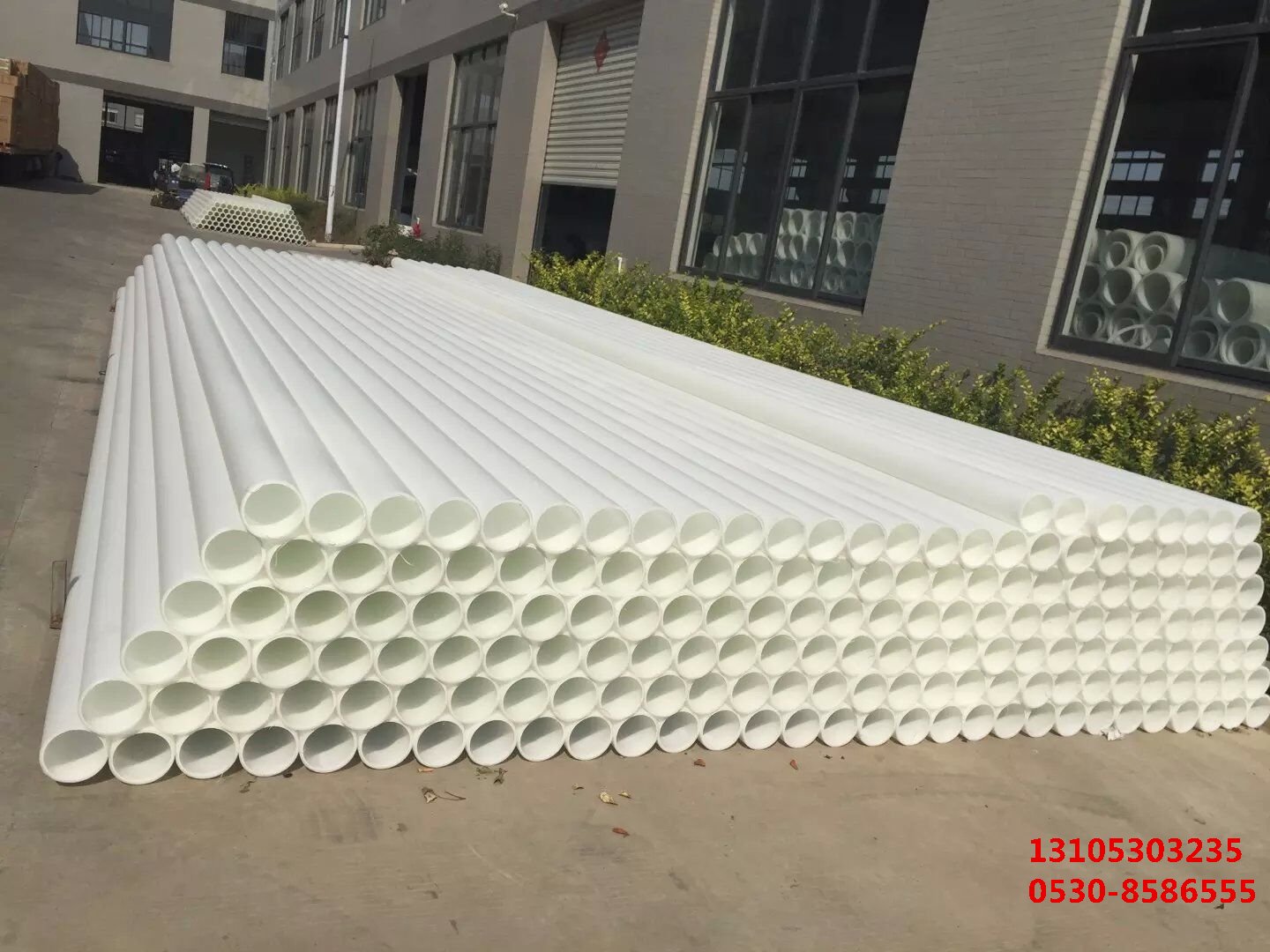

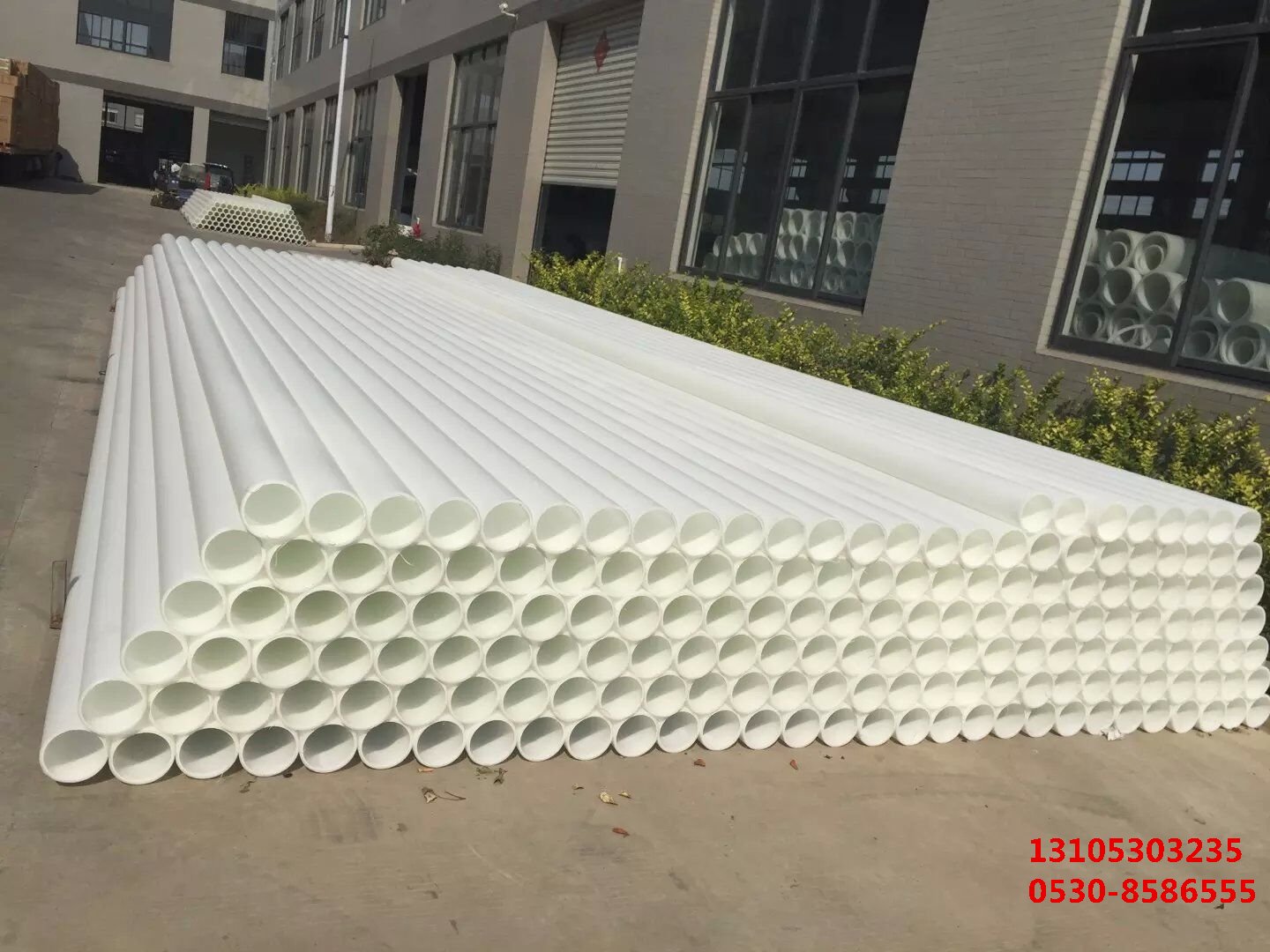

在各类管道安装工程中,聚丙烯(PP)管的应用日益广泛。其凭借耐腐蚀、卫生环保、安装便捷等诸多优势,成为众多行业输送流体介质的优选管材。而

PP管搭接完成后的角度调整,虽看似细微,却关乎整个管道系统的性能与运行稳定性,不容小觑。

一、角度调整的重要性

PP 管搭建完毕后,精准的角度调整是确保介质顺畅流通的基础。若角度偏差过大,流体在经过管道转折处时,会遭受不必要的阻力,产生紊流现象。这不仅降低了流体的输送效率,长期下来,还会加速管壁的磨损,缩短管道使用寿命。例如在化工生产中,腐蚀性介质处于紊流状态,会加剧对管道内壁的侵蚀,增加泄漏风险;在给排水系统里,水流不畅可能致使局部压力累积,引发管道震颤甚至破裂,造成水资源浪费与安全隐患。

从系统整体布局来看,合理角度能优化空间利用。建筑内的 plumbing 系统,紧凑合理的管路走向可减少占用空间,避免与结构梁柱或其他设备产生冲突干涉,使后期维护检修通道保持畅通,降低运维难度。

二、前期准备工作

(一)工具集结

1. 专用管钳:用以稳固抓取 PP 管,提供可靠着力点,方便施力而不损伤管材。管钳口径需与管道外径适配,确保夹持紧密、不打滑,一般按管道规格选取对应尺寸,如常见的 DN15 DN300 系列均有专属管钳型号。

2. 角度测量仪:精确度量当前管道搭接角度,为后续调整提供量化依据。高精度的角度仪能精准至小数点后几位,像一些电子角度仪可精确到 0.1°,便于施工人员精细把控调整幅度。

3. 热熔机及配套模具(若需二次热熔):当角度偏差严重,超出常规微调范围,可能要借助热熔机重新塑形接口。配套模具保证热熔接头成型规整,契合管道规格,维持熔接质量。

4. 标记笔:用于在管道表面标注需调整位置、切割线或参考刻度,醒目清晰,辅助施工定位,防止操作失误。

(二)现场勘查

1. 核对设计图纸:明确该搭接节点的设计预设角度,对比实际搭建情况,评估偏差程度。例如设计要求 90°垂直转弯,但实际可能存在 85°或 95°的误差,确定调整方向与大致目标。

2. 检查周边环境:查看搭接处周边有无障碍物限制操作空间,如墙壁、其他管道、电气设备等;留意温度、湿度条件,过热环境可能使 PP 管软化过度,遇冷则变脆,影响调整塑形效果,理想作业温度通常在 15℃ 30℃区间。

三、调整步骤详解

(一)轻度角度偏差调整(±5°内)

1. 视觉初判:施工人员先凭经验目测搭接角度,若感觉偏差较小,站立于管道正前方、侧方等多角度观察,结合远处参照物辅助判断,初步预估偏离方向与大概度数。

2. 管钳微调:使用管钳轻轻夹住靠近搭接处的直管段,缓慢匀速施力,向设计角度方向小幅转动管道。比如设计为 90°弯头连接,实际略偏锐角,就逆时针微调;反之顺时针扳动。施力过程中时刻留意角度变化,可通过肉眼观察弯头与直管衔接流畅度,每次调整幅度控制在 1° 2°,避免用力过猛矫枉过正。

3. 复核校验:松开管钳后,立即用角度测量仪检测实际角度,对比设计值,确认偏差收敛至可接受范围。若仍有细微偏差,重复上述微调步骤,直至达标。

(二)中度角度偏差调整(±5° ±15°)

1. 标记定位:用标记笔在需调整的管道上,沿圆周方向均匀标注几条参考线,如每隔 90°画一条短线,这些线条将辅助监测旋转角度。同时,在固定底座或相邻管段上做好相应位置记号,以便回装定位。

2. 局部加热(可选):对于较厚壁 PP 管或环境温度较低时,为增加管材柔韧性,便于调整,可对弯折部位适当加热。采用电热吹风机或温热毛巾包裹方式,均匀加热搭接区域,使管壁微微软化,但温度严格控制,避免过热变形,一般加热至管材表面温热、稍显柔软即可,手感约 40℃ 50℃。

3. 管钳配合扳手调整:管钳夹紧主管段,另一把管钳或扳手卡住分支管接口螺母(若有),双人协同作业,一人稳定主管,一人缓慢转动分支管,依照标记线与角度仪读数,朝目标角度渐进调整。调整时动作连贯,避免停顿造成应力集中,每转动 5° 10°暂停一下,复测角度,适时修正施力方向与力度。

4. 紧固复查:角度调整到位后,拧紧各连接处螺母、螺栓,确保管道连接稳固。再次使用角度仪全方位测量,检查是否因紧固产生位移变形,若有微调需求,及时补调。

(三)重度角度偏差调整(±15°以上)

1. 拆除重建准备:这种情形往往意味着初始搭接严重失误,需部分拆除重做。首先关闭相关管道阀门,排空内部介质,防止拆卸时物料泄漏。拆除顺序遵循先支管后主管、由外向内原则,小心拆解搭接部位,妥善放置拆下管件,避免磕碰损伤。

2. 管材修整:检查拆除下的 PP 管端口是否平整、有无裂痕变形,若有毛刺、凹陷,用专用管材割刀削平、砂纸打磨光滑;对弯曲失稳管段,视情况进行校直或报废处理,重新裁剪合适长度新管备用。

3. 重新热熔搭接:开启热熔机,预热至规定温度(通常 PP 管热熔温度在 200℃ 230℃),将需连接管端插入对应热熔模具,加热时间严格把控,依据管材壁厚、直径查阅工艺参数表确定,一般薄壁管加热 3 5 秒,厚壁管 8 12 秒,确保两端熔化均匀适度。迅速取出加热后管件,对准角度一次性平稳推入搭接,保持施压冷却,冷却时长不少于厂家规定分钟数,待完全固化后缓慢卸压。

4. 全面检测:新搭接完成后,进行外观检查,焊缝饱满无气孔、裂纹;接着做压力试验,充入规定压力气体或液体,保压一定时长(如 1.5 倍工作压力下保压 30 分钟),观察有无渗漏降压;最后复核角度精度,保证符合设计要求,实现流畅导流。

四、注意事项

1. 安全第一:操作管钳、热熔设备时,务必佩戴防护手套、护目镜,防止烫伤、夹伤;施工现场注意防火,热熔作业远离易燃物,配备灭火器材。

2. 遵循规范:全程严格参照 PP 管施工安装标准规范,从工具使用、加热参数到调整手法,不可随意凭感觉蛮干,确保工程质量可靠。

3. 保护管材:调整过程避免尖锐工具划伤 PP 管表面,尤其热熔区附近,划痕易成应力集中点,诱发后期破裂;挪动、存放管材防止碰撞挤压变形。

4. 团队协作:多人作业时,明确分工、沟通顺畅,统一指挥行动,尤其在中重度调整、拆除重建环节,高效配合方能保障施工顺利、精准无误。

聚丙烯PP管搭接完成后的角度调整是一项精细活,融合技术要点与实操技巧。施工人员唯有充分准备、严谨操作、注重细节,方能攻克角度偏差难题,让 PP 管在各类工程中稳健服役,高效输送流体,达成设计预期功能与长效运行目标。

聚丙烯 PP 管搭接完成后的角度调整:关键步骤与实用技巧

在各类管道安装工程中,聚丙烯(PP)管的应用日益广泛。其凭借耐腐蚀、卫生环保、安装便捷等诸多***势,成为众多行业输送流体介质的***选管材。而

PP管搭接完成后的角度调整,虽看似细微,却关乎整个管道系统的性能与运行稳定性,不容小觑。

一、角度调整的重要性

PP 管搭建完毕后,精准的角度调整是确保介质顺畅流通的基础。若角度偏差过***,流体在经过管道转折处时,会遭受不必要的阻力,产生紊流现象。这不仅降低了流体的输送效率,长期下来,还会加速管壁的磨损,缩短管道使用寿命。例如在化工生产中,腐蚀性介质处于紊流状态,会加剧对管道内壁的侵蚀,增加泄漏风险;在给排水系统里,水流不畅可能致使局部压力累积,引发管道震颤甚至破裂,造成水资源浪费与安全隐患。

从系统整体布局来看,合理角度能***化空间利用。建筑内的 plumbing 系统,紧凑合理的管路走向可减少占用空间,避免与结构梁柱或其他设备产生冲突干涉,使后期维护检修通道保持畅通,降低运维难度。

二、前期准备工作

(一)工具集结

1. 专用管钳:用以稳固抓取 PP 管,提供可靠着力点,方便施力而不损伤管材。管钳口径需与管道外径适配,确保夹持紧密、不打滑,一般按管道规格选取对应尺寸,如常见的 DN15 DN300 系列均有专属管钳型号。

2. 角度测量仪:***度量当前管道搭接角度,为后续调整提供量化依据。高精度的角度仪能精准至小数点后几位,像一些电子角度仪可***到 0.1°,便于施工人员精细把控调整幅度。

3. 热熔机及配套模具(若需二次热熔):当角度偏差严重,超出常规微调范围,可能要借助热熔机重新塑形接口。配套模具保证热熔接头成型规整,契合管道规格,维持熔接质量。

4. 标记笔:用于在管道表面标注需调整位置、切割线或参考刻度,醒目清晰,辅助施工定位,防止操作失误。

(二)现场勘查

1. 核对设计图纸:明确该搭接节点的设计预设角度,对比实际搭建情况,评估偏差程度。例如设计要求 90°垂直转弯,但实际可能存在 85°或 95°的误差,确定调整方向与***致目标。

2. 检查周边环境:查看搭接处周边有无障碍物限制操作空间,如墙壁、其他管道、电气设备等;留意温度、湿度条件,过热环境可能使 PP 管软化过度,遇冷则变脆,影响调整塑形效果,理想作业温度通常在 15℃ 30℃区间。

三、调整步骤详解

(一)轻度角度偏差调整(±5°内)

1. 视觉初判:施工人员先凭经验目测搭接角度,若感觉偏差较小,站立于管道正前方、侧方等多角度观察,结合远处参照物辅助判断,初步预估偏离方向与***概度数。

2. 管钳微调:使用管钳轻轻夹住靠近搭接处的直管段,缓慢匀速施力,向设计角度方向小幅转动管道。比如设计为 90°弯头连接,实际略偏锐角,就逆时针微调;反之顺时针扳动。施力过程中时刻留意角度变化,可通过肉眼观察弯头与直管衔接流畅度,每次调整幅度控制在 1° 2°,避免用力过猛矫枉过正。

3. 复核校验:松开管钳后,立即用角度测量仪检测实际角度,对比设计值,确认偏差收敛至可接受范围。若仍有细微偏差,重复上述微调步骤,直至达标。

(二)中度角度偏差调整(±5° ±15°)

1. 标记定位:用标记笔在需调整的管道上,沿圆周方向均匀标注几条参考线,如每隔 90°画一条短线,这些线条将辅助监测旋转角度。同时,在固定底座或相邻管段上做***相应位置记号,以便回装定位。

2. 局部加热(可选):对于较厚壁 PP 管或环境温度较低时,为增加管材柔韧性,便于调整,可对弯折部位适当加热。采用电热吹风机或温热毛巾包裹方式,均匀加热搭接区域,使管壁微微软化,但温度严格控制,避免过热变形,一般加热至管材表面温热、稍显柔软即可,手感约 40℃ 50℃。

3. 管钳配合扳手调整:管钳夹紧主管段,另一把管钳或扳手卡住分支管接口螺母(若有),双人协同作业,一人稳定主管,一人缓慢转动分支管,依照标记线与角度仪读数,朝目标角度渐进调整。调整时动作连贯,避免停顿造成应力集中,每转动 5° 10°暂停一下,复测角度,适时修正施力方向与力度。

4. 紧固复查:角度调整到位后,拧紧各连接处螺母、螺栓,确保管道连接稳固。再次使用角度仪全方位测量,检查是否因紧固产生位移变形,若有微调需求,及时补调。

(三)重度角度偏差调整(±15°以上)

1. 拆除重建准备:这种情形往往意味着初始搭接严重失误,需部分拆除重做。***先关闭相关管道阀门,排空内部介质,防止拆卸时物料泄漏。拆除顺序遵循先支管后主管、由外向内原则,小心拆解搭接部位,妥善放置拆下管件,避免磕碰损伤。

2. 管材修整:检查拆除下的 PP 管端口是否平整、有无裂痕变形,若有毛刺、凹陷,用专用管材割刀削平、砂纸打磨光滑;对弯曲失稳管段,视情况进行校直或报废处理,重新裁剪合适长度新管备用。

3. 重新热熔搭接:开启热熔机,预热至规定温度(通常 PP 管热熔温度在 200℃ 230℃),将需连接管端插入对应热熔模具,加热时间严格把控,依据管材壁厚、直径查阅工艺参数表确定,一般薄壁管加热 3 5 秒,厚壁管 8 12 秒,确保两端熔化均匀适度。迅速取出加热后管件,对准角度一次性平稳推入搭接,保持施压冷却,冷却时长不少于厂家规定分钟数,待完全固化后缓慢卸压。

4. 全面检测:新搭接完成后,进行外观检查,焊缝饱满无气孔、裂纹;接着做压力试验,充入规定压力气体或液体,保压一定时长(如 1.5 倍工作压力下保压 30 分钟),观察有无渗漏降压;***后复核角度精度,保证符合设计要求,实现流畅导流。

四、注意事项

1. 安全***:操作管钳、热熔设备时,务必佩戴防护手套、护目镜,防止烫伤、夹伤;施工现场注意防火,热熔作业远离易燃物,配备灭火器材。

2. 遵循规范:全程严格参照 PP 管施工安装标准规范,从工具使用、加热参数到调整手法,不可随意凭感觉蛮干,确保工程质量可靠。

3. 保护管材:调整过程避免尖锐工具划伤 PP 管表面,尤其热熔区附近,划痕易成应力集中点,诱发后期破裂;挪动、存放管材防止碰撞挤压变形。

4. 团队协作:多人作业时,明确分工、沟通顺畅,统一指挥行动,尤其在中重度调整、拆除重建环节,高效配合方能保障施工顺利、精准无误。

聚丙烯PP管搭接完成后的角度调整是一项精细活,融合技术要点与实操技巧。施工人员唯有充分准备、严谨操作、注重细节,方能攻克角度偏差难题,让 PP 管在各类工程中稳健服役,高效输送流体,达成设计预期功能与长效运行目标。