PP管高温施工措施与旋压操作基础详解

发布时间:2025-10-09 11:26

PP管高温施工措施与旋压操作基础详解

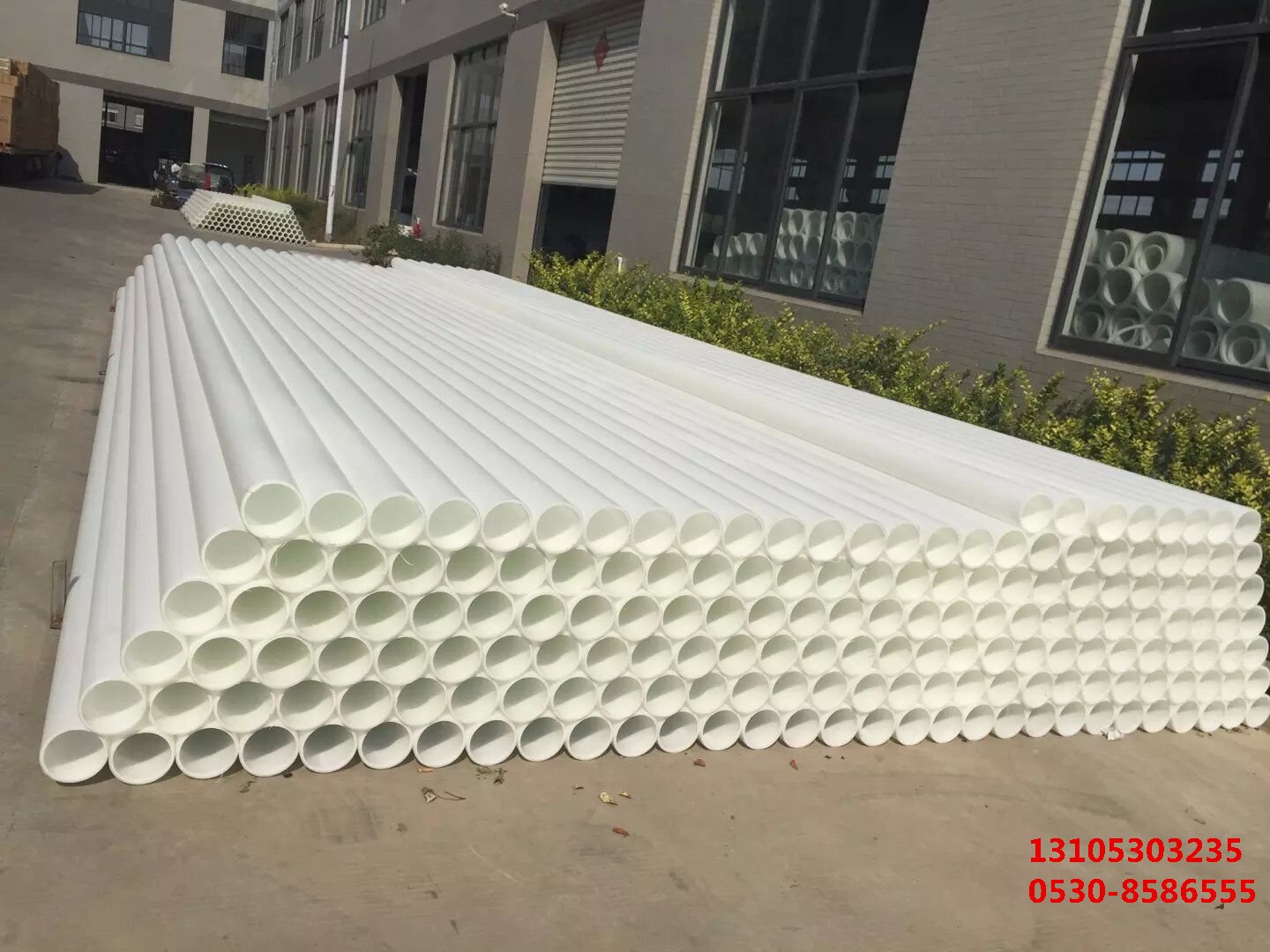

在现代化工业与民用建筑领域,聚丙烯(PP)管材以其优异的化学稳定性、耐腐蚀性和成本效益比而广受欢迎。然而,当涉及高温环境下的安装及特殊加工工艺如旋压成型时,采取正确的技术措施显得尤为重要。本文将深入探讨

PP管在高温条件下的施工策略以及旋压操作的基本原理与实践要点,旨在为相关从业人员提供全面指导。

一、PP管高温施工的挑战与应对措施

1. 材料特性理解

PP材料虽具有良好的耐热性能,但其熔点相对较低(约160°C),意味着在接近或超过这一温度时,材料会变软甚至变形。因此,在高温环境中进行管道铺设前,必须充分了解所用PP管的具体规格和耐热极限,确保设计方案不会使管材暴露于超出其承受范围的温度之下。

2. 预热处理的重要性

为了避免因温差过大导致的热应力集中和潜在的破裂风险,建议对PP管进行适当的预热处理。通过缓慢升温的方式,让管材逐渐适应施工现场的环境温度,减少内部应力积累。这可以通过使用专用加热设备来实现,同时监控管材表面温度,保证均匀受热。

3. 支撑与固定方案优化

高温下,PP管更容易发生蠕变现象,即长时间受力后会产生持续形变。为此,设计合理的支撑结构和紧固方式至关重要。采用耐高温材料的支架,并适当增加支撑点密度,可以有效分散载荷,防止管道下垂或偏移。同时,选用适合高温环境的紧固件,确保连接部位的密封性和稳定性。

4. 焊接技术的调整

对于需要现场焊接的情况,应选择适配高温条件的焊接工艺和参数设置。例如,采用较低的焊接速度和较高的压力,以补偿因高温引起的材料流动性变化,保证焊缝的质量。此外,焊后的冷却过程也需谨慎控制,避免快速冷却造成裂纹或其他缺陷。

5. 安全防护与监测

施工过程中,加强个人防护装备的使用,如穿戴隔热手套、面罩等,防止烫伤。同时,实施实时温度监测,特别是在关键节点和易过热区域,及时发现并解决问题,确保整个系统的安全稳定运行。

二、PP管旋压操作的基础理论与实践技巧

1. 旋压原理概述

旋压是一种金属塑性成形工艺,但对于某些塑料材料如PP而言,也可通过类似原理实现形状改变。该过程利用旋转模具带动坯料高速旋转,并在外力作用下使其贴合模具内壁成型。对于PP管来说,旋压主要用于制造异形截面或增强结构强度。

2. 设备选型与调试

选择合适的旋压机是成功的关键。考虑到PP材料的柔软性和敏感性,应选用具有精确控制系统的设备,以便精准调节转速、进给量和压力等参数。开机前进行全面检查和空载试运行,确保各部件正常运作,特别是加热系统的稳定性和均匀性。

3. 工艺参数设定

根据PP管的直径、壁厚及目标形状,合理设定旋压速度、温度和压力。一般而言,较低的初始速度有助于材料逐步流动填充模具腔体;适中的温度可促进分子链段的运动,提高成型效率;适度的压力则能保证材料紧密贴合模具表面,形成清晰的轮廓。实践中,可能需要多次试验来优化这些参数组合。

4. 模具设计与制造

模具的设计直接影响到最终产品的质量和精度。针对PP管的特点,模具材料应具备良好的耐磨性和脱模性能,表面光洁度高以降低摩擦阻力。同时,考虑到材料的收缩率,模具尺寸需适当放大预留空间。精密加工确保模具内外圆同轴度和平行度,减少偏心带来的误差。

5. 质量控制与检验

完成旋压后,应对成品进行严格的质量检测,包括尺寸测量、外观检查和性能测试。重点关注是否有裂纹、气泡、分层等缺陷,以及机械性能是否符合要求。必要时,可采用无损检测技术进一步验证内部结构完整性。不合格品应及时剔除并分析原因,不断反馈优化生产工艺。

综上所述,PP管在高温环境下的施工和旋压操作是一项集材料科学、机械工程于一体的复杂任务。通过深入理解材料特性,精心设计施工方案和工艺流程,严格控制每一个细节,才能确保工程质量和生产效率的双重提升。随着技术进步和新设备的引入,未来PP管的应用范围将进一步拓展,其在各领域的价值也将得到更大发挥。

PP管高温施工措施与旋压操作基础详解

在现代化工业与民用建筑***域,聚丙烯(PP)管材以其***异的化学稳定性、耐腐蚀性和成本效益比而广受欢迎。然而,当涉及高温环境下的安装及***殊加工工艺如旋压成型时,采取正确的技术措施显得尤为重要。本文将深入探讨

PP管在高温条件下的施工策略以及旋压操作的基本原理与实践要点,旨在为相关从业人员提供全面指导。

一、PP管高温施工的挑战与应对措施

1. 材料***性理解

PP材料虽具有******的耐热性能,但其熔点相对较低(约160°C),意味着在接近或超过这一温度时,材料会变软甚至变形。因此,在高温环境中进行管道铺设前,必须充分了解所用PP管的具体规格和耐热极限,确保设计方案不会使管材暴露于超出其承受范围的温度之下。

2. 预热处理的重要性

为了避免因温差过***导致的热应力集中和潜在的破裂风险,建议对PP管进行适当的预热处理。通过缓慢升温的方式,让管材逐渐适应施工现场的环境温度,减少内部应力积累。这可以通过使用专用加热设备来实现,同时监控管材表面温度,保证均匀受热。

3. 支撑与固定方案***化

高温下,PP管更容易发生蠕变现象,即长时间受力后会产生持续形变。为此,设计合理的支撑结构和紧固方式至关重要。采用耐高温材料的支架,并适当增加支撑点密度,可以有效分散载荷,防止管道下垂或偏移。同时,选用适合高温环境的紧固件,确保连接部位的密封性和稳定性。

4. 焊接技术的调整

对于需要现场焊接的情况,应选择适配高温条件的焊接工艺和参数设置。例如,采用较低的焊接速度和较高的压力,以补偿因高温引起的材料流动性变化,保证焊缝的质量。此外,焊后的冷却过程也需谨慎控制,避免快速冷却造成裂纹或其他缺陷。

5. 安全防护与监测

施工过程中,加强个人防护装备的使用,如穿戴隔热手套、面罩等,防止烫伤。同时,实施实时温度监测,***别是在关键节点和易过热区域,及时发现并解决问题,确保整个系统的安全稳定运行。

二、PP管旋压操作的基础理论与实践技巧

1. 旋压原理概述

旋压是一种金属塑性成形工艺,但对于某些塑料材料如PP而言,也可通过类似原理实现形状改变。该过程利用旋转模具带动坯料高速旋转,并在外力作用下使其贴合模具内壁成型。对于PP管来说,旋压主要用于制造异形截面或增强结构强度。

2. 设备选型与调试

选择合适的旋压机是成功的关键。考虑到PP材料的柔软性和敏感性,应选用具有***控制系统的设备,以便精准调节转速、进给量和压力等参数。开机前进行全面检查和空载试运行,确保各部件正常运作,***别是加热系统的稳定性和均匀性。

3. 工艺参数设定

根据PP管的直径、壁厚及目标形状,合理设定旋压速度、温度和压力。一般而言,较低的初始速度有助于材料逐步流动填充模具腔体;适中的温度可促进分子链段的运动,提高成型效率;适度的压力则能保证材料紧密贴合模具表面,形成清晰的轮廓。实践中,可能需要多次试验来***化这些参数组合。

4. 模具设计与制造

模具的设计直接影响到***终产品的质量和精度。针对PP管的***点,模具材料应具备******的耐磨性和脱模性能,表面光洁度高以降低摩擦阻力。同时,考虑到材料的收缩率,模具尺寸需适当放***预留空间。精密加工确保模具内外圆同轴度和平行度,减少偏心带来的误差。

5. 质量控制与检验

完成旋压后,应对成品进行严格的质量检测,包括尺寸测量、外观检查和性能测试。重点关注是否有裂纹、气泡、分层等缺陷,以及机械性能是否符合要求。必要时,可采用无损检测技术进一步验证内部结构完整性。不合格品应及时剔除并分析原因,不断反馈***化生产工艺。

综上所述,PP管在高温环境下的施工和旋压操作是一项集材料科学、机械工程于一体的复杂任务。通过深入理解材料***性,精心设计施工方案和工艺流程,严格控制每一个细节,才能确保工程质量和生产效率的双重提升。随着技术进步和新设备的引入,未来PP管的应用范围将进一步拓展,其在各***域的价值也将得到更***发挥。