PP管伸缩问题及注塑连接技术解析

发布时间:2025-10-09 11:23

PP管伸缩问题及注塑连接技术解析

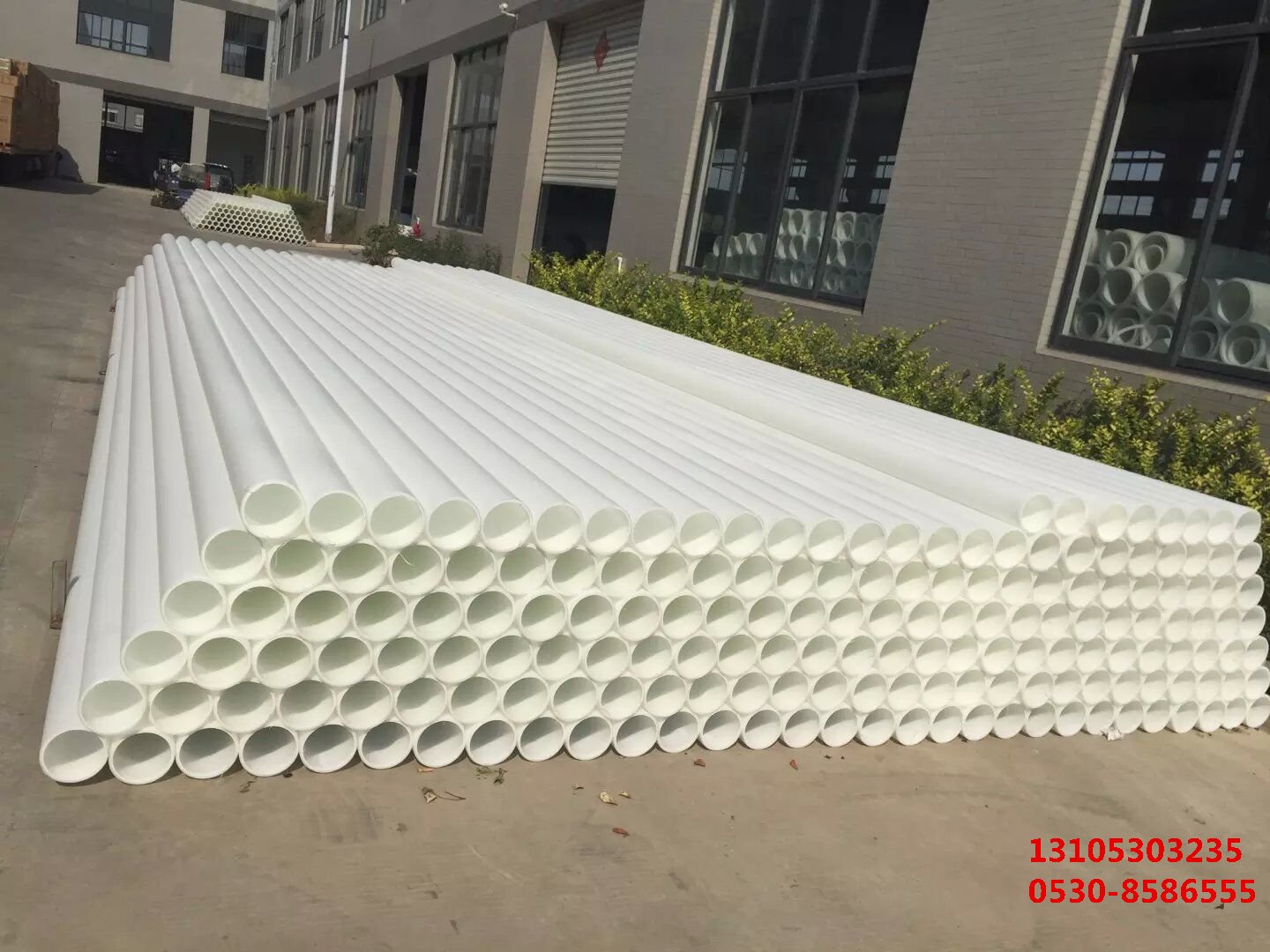

PP管材因其优异的化学稳定性、耐腐蚀性和成本效益,在建筑给排水、化工流体输送等领域得到了广泛应用。然而,在实际使用过程中,PP管会遇到因温度变化引起的伸缩变形问题,以及如何实现可靠高效的注塑连接成为两大关键技术挑战。本文将深入探讨PP管的伸缩特性及其影响因素,并详细介绍注塑连接的原理与工艺优化策略,旨在为工程设计和施工提供科学指导。

一、PP管伸缩问题的成因与影响

1. 热胀冷缩效应显著

PP材料的线性膨胀系数较高,约为(1.0~1.5)×10⁻⁴/℃,这意味着环境温度每升高或降低一度,单位长度的管道就会相应地伸长或缩短一定比例。这种物理现象在昼夜温差大的地区尤为明显,若未采取适当补偿措施,极易导致管道系统产生应力集中,进而引发弯曲、破裂甚至泄漏事故。例如,在户外安装的长距离供水管线中,夏季高温可使管材过度扩张,而冬季低温又使其收缩,反复循环作用下加速了材料的老化过程。

2. 安装方式不当加剧变形风险

固定支架间距过大或过小都会影响管道的自由伸缩空间。理想状态下,应依据管材规格、工作温度范围等因素合理设置滑动支承点,允许其在轴向有一定的位移量。此外,刚性连接件如法兰、阀门等部位的约束作用也会限制自然膨胀,造成局部高压区的形成。因此,设计时需充分考虑这些因素,采用柔性接头或设置膨胀节来吸收位移差。

3. 长期蠕变导致的尺寸不稳定

除了瞬时的热胀冷缩外,PP材料还具有明显的粘弹性行为——蠕变特性。即在恒定载荷下随时间推移逐渐发生塑性变形。特别是在持续承压的工作环境中,即使外部环境温度稳定,管道也可能缓慢改变形状,影响整体系统的密封性和对齐精度。这对于精密控制的工艺流程而言尤为不利。

二、注塑连接技术的应用与发展

1. 基本原理概述

注塑连接是一种通过加热熔化待接合部位的塑料原料,使其相互融合形成一体的方法。具体到PP管件的生产上,通常是先将预制成型的管件插入专用模具内,然后注入熔融状态的PP颗粒填充间隙,冷却固化后即可获得牢固的整体结构。该方法不仅适用于同种材质之间的结合,还能实现不同直径、壁厚的过渡连接。

2. 关键工艺参数控制

温度管理:包括料筒温度、喷嘴温度及模具温度三个主要环节。过高的温度可能导致材料降解变质;过低则难以保证充分塑化流动。一般建议设定料筒各区段梯度升温模式,确保物料均匀受热且避免过热分解。同时,模具表面需保持适当低温以利于快速定型。

压力调节:注射阶段的压力大小直接影响到制品内部结构和外观质量。适当的保压时间有助于消除缩孔缺陷,提高致密度。但过高的压力会增加飞边风险,需谨慎调整。

冷却速率优化:合理的冷却曲线能够有效减少残余应力的产生,防止开裂变形。采用分级降温制度,先快后慢的方式较为理想。

3. 常见问题及解决方案

气穴与熔接痕:由于气体被困或两股料流交汇处未能完全融合所致。可通过改善浇口位置设计、增设排气槽等方式加以缓解。

翘曲变形:多由不均匀收缩引起。加强筋布局、对称性设计和均衡冷却都是有效的预防手段。

强度不足:可能是材料选择不当或成型条件不佳造成的。选用高强度等级的专用料并严格遵循最佳加工工艺参数可显著提升产品质量。

三、案例分析:某化工厂PP管线改造项目

该化工厂原有碳钢管线腐蚀严重,决定改用PP材质进行替换。项目初期遇到了严重的伸缩变形问题,尤其是在跨越厂房内外温差较大的区域。经过现场勘查和技术论证,采取了以下措施:一是增设了多个U型膨胀弯头作为补偿装置;二是对所有转角处使用了特制的注塑弯头替代传统的焊接接头;三是调整了支撑结构的布局,减小了单个支撑点的跨度。实施后效果良好,运行至今未出现任何泄露或其他故障。

综上所述,针对PP管在使用过程中可能出现的伸缩问题及注塑连接的挑战,通过科学合理的设计选型、精确控制的制造工艺以及细致的现场管理,完全可以构建出既安全可靠又经济高效的管道系统。未来随着新材料的研发和技术的进步,相信会有更多创新方案涌现,进一步推动PP管材的应用拓展。

PP管伸缩问题及注塑连接技术解析

PP管材因其***异的化学稳定性、耐腐蚀性和成本效益,在建筑给排水、化工流体输送等***域得到了广泛应用。然而,在实际使用过程中,PP管会遇到因温度变化引起的伸缩变形问题,以及如何实现可靠高效的注塑连接成为两***关键技术挑战。本文将深入探讨PP管的伸缩***性及其影响因素,并详细介绍注塑连接的原理与工艺***化策略,旨在为工程设计和施工提供科学指导。

一、PP管伸缩问题的成因与影响

1. 热胀冷缩效应显著

PP材料的线性膨胀系数较高,约为(1.0~1.5)×10⁻⁴/℃,这意味着环境温度每升高或降低一度,单位长度的管道就会相应地伸长或缩短一定比例。这种物理现象在昼夜温差***的地区尤为明显,若未采取适当补偿措施,极易导致管道系统产生应力集中,进而引发弯曲、破裂甚至泄漏事故。例如,在户外安装的长距离供水管线中,夏季高温可使管材过度扩张,而冬季低温又使其收缩,反复循环作用下加速了材料的老化过程。

2. 安装方式不当加剧变形风险

固定支架间距过***或过小都会影响管道的自由伸缩空间。理想状态下,应依据管材规格、工作温度范围等因素合理设置滑动支承点,允许其在轴向有一定的位移量。此外,刚性连接件如法兰、阀门等部位的约束作用也会限制自然膨胀,造成局部高压区的形成。因此,设计时需充分考虑这些因素,采用柔性接头或设置膨胀节来吸收位移差。

3. 长期蠕变导致的尺寸不稳定

除了瞬时的热胀冷缩外,PP材料还具有明显的粘弹性行为——蠕变***性。即在恒定载荷下随时间推移逐渐发生塑性变形。***别是在持续承压的工作环境中,即使外部环境温度稳定,管道也可能缓慢改变形状,影响整体系统的密封性和对齐精度。这对于精密控制的工艺流程而言尤为不利。

二、注塑连接技术的应用与发展

1. 基本原理概述

注塑连接是一种通过加热熔化待接合部位的塑料原料,使其相互融合形成一体的方法。具体到PP管件的生产上,通常是先将预制成型的管件插入专用模具内,然后注入熔融状态的PP颗粒填充间隙,冷却固化后即可获得牢固的整体结构。该方法不仅适用于同种材质之间的结合,还能实现不同直径、壁厚的过渡连接。

2. 关键工艺参数控制

温度管理:包括料筒温度、喷嘴温度及模具温度三个主要环节。过高的温度可能导致材料降解变质;过低则难以保证充分塑化流动。一般建议设定料筒各区段梯度升温模式,确保物料均匀受热且避免过热分解。同时,模具表面需保持适当低温以利于快速定型。

压力调节:注射阶段的压力***小直接影响到制品内部结构和外观质量。适当的保压时间有助于消除缩孔缺陷,提高致密度。但过高的压力会增加飞边风险,需谨慎调整。

冷却速率***化:合理的冷却曲线能够有效减少残余应力的产生,防止开裂变形。采用分级降温制度,先快后慢的方式较为理想。

3. 常见问题及解决方案

气穴与熔接痕:由于气体被困或两股料流交汇处未能完全融合所致。可通过改善浇口位置设计、增设排气槽等方式加以缓解。

翘曲变形:多由不均匀收缩引起。加强筋布局、对称性设计和均衡冷却都是有效的预防手段。

强度不足:可能是材料选择不当或成型条件不佳造成的。选用高强度等级的专用料并严格遵循***加工工艺参数可显著提升产品质量。

三、案例分析:某化工厂PP管线改造项目

该化工厂原有碳钢管线腐蚀严重,决定改用PP材质进行替换。项目初期遇到了严重的伸缩变形问题,尤其是在跨越厂房内外温差较***的区域。经过现场勘查和技术论证,采取了以下措施:一是增设了多个U型膨胀弯头作为补偿装置;二是对所有转角处使用了***制的注塑弯头替代传统的焊接接头;三是调整了支撑结构的布局,减小了单个支撑点的跨度。实施后效果******,运行至今未出现任何泄露或其他故障。

综上所述,针对PP管在使用过程中可能出现的伸缩问题及注塑连接的挑战,通过科学合理的设计选型、***控制的制造工艺以及细致的现场管理,完全可以构建出既安全可靠又经济高效的管道系统。未来随着新材料的研发和技术的进步,相信会有更多创新方案涌现,进一步推动PP管材的应用拓展。